1、底缸结构及工作原理

该底缸总成主要由边缸11/14和中心缸10构成,中心缸柱塞12顶部与传力板相连,传力板的力来自下模具,中心缸导向套17内组装有多道密封件,实现对中心缸柱塞的密封,压力油从中心缸油孔16进入中心缸。其中中心缸Φ200外圆表面抛光处理后作为边缸的柱塞,与边缸导向套15配合,边缸导向套装有多道密封件,实现对边缸柱塞的密封,边缸压力油从边缸通油孔13进入边缸内工作。

当装模具生产压装产品时,模具的力通过Φ40 mm传力杆传递至底缸,中心缸先受力往下压运行,运行到位后边缸往下压运行。中心缸柱塞直径130mm,边缸柱塞直径为200mm,为满足生产对下模具的力学控制要求,边缸及中心缸通过溢流阀设定缸内背压,要求边缸压力设定为<8 MPa,中心缸压力设定为<10 MPa,根据液压力换算原理公式可知,中心缸最大液压力F中=132665 N;边缸最大液压力:F边=251200N。

2、问题描述及原因分析

根据图1所示,该型液压设备此前经常发生漏油的部位是中心缸导向套17,边缸导向套15这两个部位,且中心缸、边缸柱塞表面出现刮花磨损,经常维修需要耗费将近一周时间,严重影响到正常生产。

拆卸导向套结构后发现导向套与柱塞间产生相对摩擦,这在液压设计中是不允许的。且发现生产部位有些模具在装模时因为模具结构不对称导致边缸及中心缸受力不均匀,容易产生偏载荷。因此,综合了解生产实际后,测绘了结构图。如图2所示,分析底缸容易产生,磨损及漏油的原因。中心缸导向套内径为Φ131mm,与柱塞直径Φ130mm相比,有1mm的间隙,同样,边缸柱塞直径Φ200,边缸导向套内径为Φ201mm,因此正常生产的话柱塞不会直接与导向套内壁产生金属摩擦,且导向套内壁设计了25mm宽度的导向带,该导向带主要作用就是防止柱塞与导向套产生金属摩擦。

但是为什么还会发生刮花现象?这就与刚才说的在生产时候经常会发生偏载荷现象,导向带不能承受足够的水平分力F1、F1'。这里可以通过计算来证实这种疑问推断是正确的。利用静力学知识的应用可以分别计算出中心缸及边缸的力F1、F1',F2、F2'。

计算分析后可以看出导向带的宽度及间距设计不足,当生产时模具的偏载荷达到最大150000 N(15 T)时,导向带不能承受水平分力F1、F1',F2、F2'从而使得导向带功能失效,最终导致柱塞杆及导向套金属摩擦产生拉伤刮花,也使得其他密封失效,最终也容易导致漏油。

3、改进设计

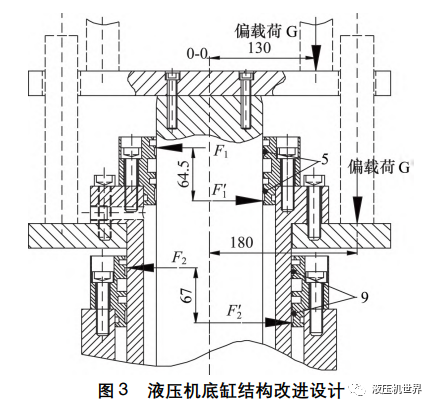

针对以上的分析的原因,在此拟加强导向带的设计间距,以增大力臂,如图3所示,序号5、9部位采用两道导向带,导向带宽度从上至下分别是10mm、15mm宽度,因此中心缸的偏载荷导致的力臂增大至64.5mm,边缸的力臂增大至67mm,计算后得出:

F1'=302325N<F中max=325000N,

F2'=405000N<F边max=500000N。

故经过改进后,该导向带能够承受最大偏载15t的水平载荷。

另外,因为其他主要密封U形圈、斯特封尺寸等满足设计要求,且有双重封油作用,能够满足液压机的最大设计压力。在这里不做其他改动,只是为了增加导向带部位调整其位置尺寸即可,同时导向套整体结构外形尺寸维持不变,不会对液压机底缸行程等产生影响,可谓兼顾了生产设备的生产能力。

经过改良设计后,同时要求生产模具部门设计安装模具时尽量避免底缸不偏载运行,所有密封件安装使用了1年以上,均未发现有任何泄漏现象,中心缸及边缸的柱塞杆也光滑良好,没有拉伤现象。